新書推薦:

《

大学问·明清经济史讲稿

》

售價:NT$

330.0

《

中国国际法年刊(2023)

》

售價:NT$

539.0

《

实用对联大全

》

售價:NT$

225.0

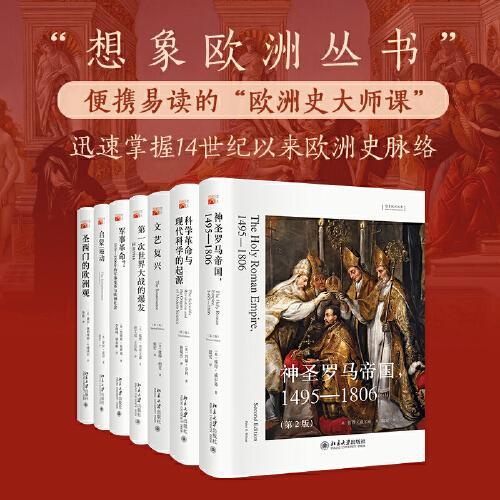

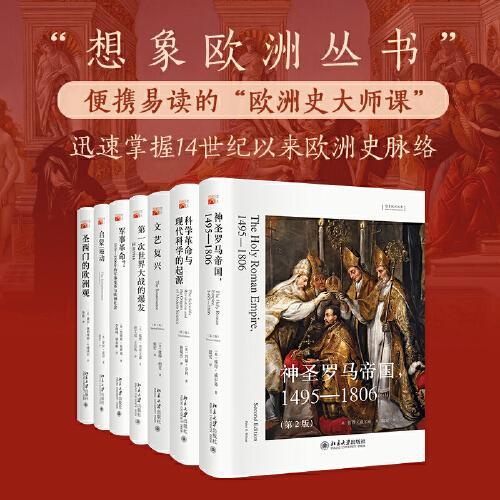

《

想象欧洲丛书(7册)欧洲史

》

售價:NT$

1880.0

《

没有伞的孩子必须努力奔跑

》

售價:NT$

149.0

《

做最好的班主任(李镇西教育文集版)

》

售價:NT$

230.0

《

数据驱动法律

》

售價:NT$

390.0

《

对话世界一流大学图书馆馆长

》

售價:NT$

995.0

|

| 編輯推薦: |

精益,关键在现场!

推行精益者众,实现精益者少。

资深精益工程师,记录从零开始推进精益的经验与心得。

愿更多有志于精益生产的企业和人早日成功!

|

| 內容簡介: |

《一个精益工程师的现场笔记》是资深精益工程师贺顺红根据自己在某家小型制造企业实施精益变革的真实经历,撰写的关于如何实施精益管理的生产管理实用图书。全书分为6章:面对问题、启动、第一次单件流试运行、步入正轨、拉动生产、结束与随想。

初到工厂推进精益生产模式,困难层出不穷。流程乱,时间紧,观念冲突,资源捉襟见肘……

一步步消除现场“小”问题,

现场观察,流程标准化,消除浪费,构建流水线,建立拉动体系,持续改善……绩效大幅改善,让生产走向“大道至简”。

|

| 關於作者: |

贺顺红,精于全面质量管理和精益生产推行,曾在赫曼米勒、RTC、联程等美资、德资企业担任工程经理、质量经理和精益生产经理等职位,有12年的质量管理、新产品导入、精益生产实践经历。通过质量工程师、ISO9001国家注册审核员、6 SIGMA黑带等专业培训和考核,精通质量管理和精益生产的核心思想和通用工具,更擅长现场实战。

现为精益生产和质量管理独立咨询师,已辅导过剑顶、REDSUN、GRADO等多家企业,涵盖家具、设备、汽配等行业。

|

| 目錄:

|

引言

为什么选择精益生产 001

推行精益生产前的必要准备 010

第1章 面对问题

1.1? 见面 003

1.2? 调研 008

第2章 启动

2.1? 培训 015

2.2? 组建团队 018

2.3? 价值流图分析 020

2.4? 期望和计划 027

2.5? 进入现场 031

第3章 第一次单件流试运行

3.1? 构建流水线 043

3.2? 人事调整 060

3.3? 第一次试运行 065

第4章 步入正轨

4.1? 持续试运行 077

4.2? 稳定生产 083

4.3? 正式生产与持续改善 103

4.4? 标准化管理流程 110

4.5? 合并生产线 122

第5章 拉动生产

5.1? 装配线的生产控制 134

5.2? 装配线的物料拉动 143

5.3? 线边超市——通用物料 151

5.4? 线边超市——定制物料 162

5.5? 定制件的混合拉动生产 173

第6章 结束与随想

6.1? 任务完成情况 195

6.2? 绩效对比 198

6.3? 不是结束的结束 200

6.4? 精益生产的特征 203

6.5? 关于精益生产的随想 210

|

| 內容試閱:

|

引言(节选)

为什么选择精益生产

对于今天的企业(尤其是制造型企业)来说,精益生产已经是一个非常普通和普及的名词了。如果问起为什么要选择精益生产,很多人都可以给出标准答案——降低成本,减少库存,减少浪费,

提高质量,提高生产效率,提高柔性,增强企业文化,强化品牌形象,提高市场竞争力……

这些都对!但很多时候都不是真实的、直接的原因。

在现实中,大部分选择精益生产的工厂,通常都是因为遇到了问题,迫不得已。这些问题大部分情况下也不新鲜,都是老三样。

· 质量问题:总是有各种质量问题,防不胜防;

· 交期问题:交期很长,并且总是延误,不能让客户放心;

· 现金流问题:没钱了。

人一生病就会求医问药,工厂一有问题也是如此,只不过是找管理专家和管理方法。不仅仅是精益生产,很多其他的管理系统和管理方法都被很多厂家操练过很多次。精益生产脱胎于丰田生产系统(TOYOTA PRODUCTION SYSTEM,简称 TPS),大部分工厂选择精益生产最直接的原因也是丰田。有了丰田的背书,再加上 LEI(美国精益企业中心)的专家教授们大力推广,精益生产慢慢地在全球风靡,热潮持续至今。

精益生产的理念、技术和工具都非常有用,但其他的生产管理系统同样也有非常正确的理论基础和实用的工具。是什么让精益生产有别于其他的生产管理系统呢?个人认为,真正让精益生产超越其他生产管理系统和理念的是以下几点:

· 对生产的专注和执着;

· 专注于对时间的管理;

· 标准化作业;

· 连续流作业;

· 持续改善。

对生产的专注和执着

如果只是讨论,每一家工厂都会说生产就是自己业务的核心,起码是核心之一。但实际上,大部分的工厂里,生产部门的地位都比较低(不是最低,有时会比品质部门高一点)。去验证这个问题,只需要看生产现场遇到哪些问题就可以了。语焉不详、模棱两可的操作指导书,质量问题层出不穷的物料,故障不断的机器设备,瞬息万变的生产订单,三言两语的工作培训,推诿塞责的问题处理流程……这些都是大部分工厂的通病。传统的组织结构许多时候是一个弱化版的丛林社会,强者为王,谁拥有更多的资源和权限,谁就拥有更大的话语权,而无所谓事情本身的是非对错。所以销售部门可以凭借客户要求来平推所有的争议,技术部门可以凭借产品和工艺知识的优势来树立自己部门的壁垒,设备、工装、模具部门都可以凭借专业知识来做自己的护城河,但生产部门作为被动的、所有任务的最后执行者,实在没有多少可以自由选择的余地。当所有的矛盾和缺陷都集中在生产现场时,实在是看不出来生产在哪一点上是工厂业务的核心。

但在一个精益的生产环境里,所有的关注都在生产本身,任何改善工作都专注于促进生产的平顺进行。任何影响生产平顺进行的障碍都要清除掉,没有任何借口。人机料法环,所有的生产要素都按最有利于生产的方式方法进行布置和管理。

同样,两种生产环境下对待生产问题的态度也是迥然不同。在精益生产体系中,所有的反应和行动都没有争议:往支持生产的方向一边倒。生产线上一旦发生问题,安灯(ANDON)瞬时亮起(有时还配上短促的蜂鸣声),现场管理人员就像听到冲锋号一样毫不迟疑地介入生产线,把问题处理掉,让生产恢复进行。同时,问题还清清楚楚地记录在现场的管理板上,以待后续分析原因,彻底解决。

在传统的生产管理现场,任何时候都不可能看到这样的情形。发生了问题,很多时候都没人理睬,小问题工人自己搞定,中等问题相互扯皮,大问题层层上报,然后各有各的理由,就是没有人想如何尽快恢复生产。

|

|